تُعد عملية الأكسدة الأنودية عمليةً بالغة الأهمية في صناعة تشطيب المعادن، وخاصةً منتجات الألومنيوم. تُعزز هذه العملية الكهروكيميائية طبقة الأكسيد الطبيعية على سطح المعادن، مما يُحسّن من مقاومتها للتآكل والاهتراء، ويزيد من جمالها. ويُعد مصدر طاقة الأكسدة الأنودية جوهر هذه العملية، إذ يلعب دورًا محوريًا في ضمان كفاءة وفعالية عمليات الأكسدة الأنودية. ومن بين أنواع مصادر الطاقة المختلفة المستخدمة في هذه الصناعة، يتميز مصدر طاقة التيار المستمر بقدرته على توفير تيار ثابت وموثوق، وهو أمرٌ أساسيٌّ لتحقيق تشطيبات أكسيدية عالية الجودة.

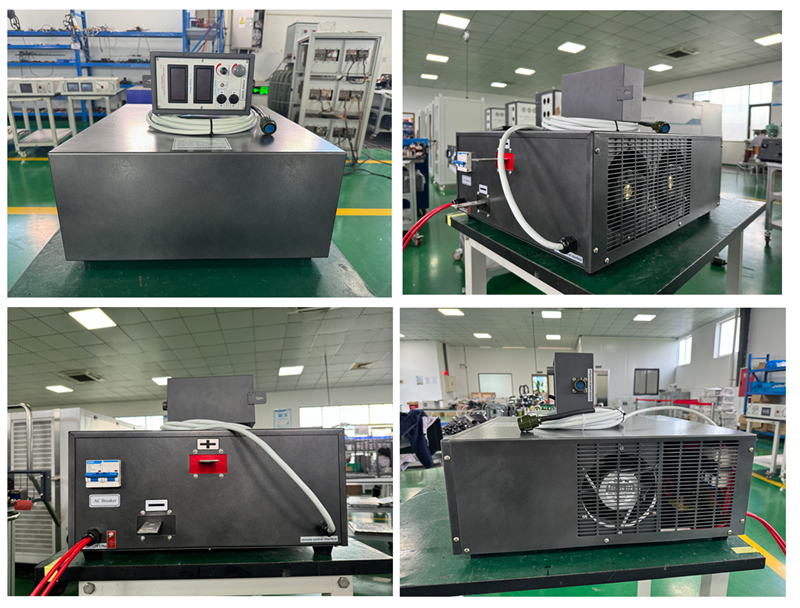

يُعدّ طراز 25 فولت 300 أمبير مثالاً بارزاً على مصدر طاقة التيار المستمر المُستخدم في صناعة الأكسدة، وهو مُصمّم خصيصاً لتلبية المتطلبات الصارمة لتطبيقات الأكسدة. يعمل هذا المصدر على مدخل تيار متردد أحادي الطور بجهد 110 فولت عند تردد 60 هرتز، مما يجعله مناسباً لمجموعة واسعة من البيئات الصناعية. تتيح القدرة على تحويل التيار المتردد إلى تيار مستمر بكفاءة الحصول على خرج مستقر، وهو أمر بالغ الأهمية لعملية الأكسدة. يُعدّ خرج 25 فولت مُفيداً بشكل خاص في الأكسدة الألومنيومية، إذ يُوفّر الجهد اللازم لتسهيل التفاعلات الكهروكيميائية التي تحدث أثناء الأكسدة.

| المعايير الفنية: |

| اسم المنتج: 25 فولت 300 أمبيرإيماءةمزود الطاقة |

| أقصى طاقة إدخال: 9.5 كيلو وات |

| الحد الأقصى لتيار الإدخال: 85a |

| طريقة التبريد: تبريد الهواء القسري |

| كفاءة:≥85% |

| الشهادة: CE ISO9001 |

| وظيفة الحماية: حماية من ماس كهربائي / حماية من ارتفاع درجة الحرارة / حماية من نقص الطور / حماية من زيادة الإدخال / حماية من الجهد المنخفض |

| جهد الإدخال: تيار متردد 110 فولت 1 طور |

| التطبيق: طلاء المعادن بالكهرباء، الاستخدام في المصنع، الاختبار، المختبر |

| الحد الأدنى لكمية الطلب: 1 قطعة |

| الضمان: 12 شهرًا |

من أبرز ميزات مزود الطاقة هذا ذو التيار المستمر نظام التبريد بالهواء القسري. تُولّد عمليات الأكسدة حرارةً عالية، مما قد يؤثر سلبًا على جودة الطبقة المؤكسدة إذا لم تُدار بشكل صحيح. تضمن آلية التبريد بالهواء القسري بقاء مزود الطاقة في درجات حرارة تشغيل مثالية، مما يُعزز عمره الافتراضي وموثوقيته. تُعد هذه الميزة بالغة الأهمية في عمليات الأكسدة عالية الحجم التي تتطلب استخدامًا مستمرًا. فمن خلال الحفاظ على درجة حرارة ثابتة، يُمكن لمزود الطاقة تقديم أداء ثابت، مما يضمن استمرار عملية الأكسدة دون انقطاع.

من الجوانب المبتكرة الأخرى لهذا المزود الكهربائي خاصية التحكم عن بُعد، المزودة بسلك تحكم بطول 6 أمتار. تتيح هذه الميزة للمشغلين ضبط الإعدادات ومراقبة عملية الأكسدة من مسافة آمنة، مما يعزز الراحة والسلامة. تُعد إمكانية التحكم في مزود الطاقة عن بُعد مفيدة بشكل خاص في منشآت الأكسدة الكبيرة، حيث قد يحتاج المشغلون إلى الإشراف على عمليات متعددة في آن واحد. لا تُحسّن هذه المرونة الكفاءة التشغيلية فحسب، بل تتيح أيضًا إجراء تعديلات سريعة استجابةً لأي تغييرات في معايير الأكسدة، مما يضمن الحفاظ على جودة المنتج النهائي.

بالإضافة إلى ذلك، مُزوّد مصدر الطاقة 25 فولت 300 أمبير تيار مستمر بوظيفة زيادة التيار وميزة التبديل بين التيار المستمر والجهد المستمر. تزيد هذه الوظيفة التيار تدريجيًا، مما يُساعد على منع الارتفاعات المفاجئة التي قد تُتلف قطعة العمل أو مصدر الطاقة نفسه. يُعدّ هذا النهج المُتحكّم أساسيًا لتحقيق أنودة مُنتظمة ومنع عيوب الطبقة المُؤكسدة. تُتيح ميزة التبديل بين التيار المستمر والجهد المستمر للمُشغّلين مرونة اختيار الوضع الأنسب لمتطلباتهم الخاصة بالأنودة. تُعد هذه القدرة على التكيف بالغة الأهمية في بيئة التصنيع الديناميكية، حيث قد تتطلب المشاريع المختلفة معايير أنودة مُختلفة.

في الختام، يُعدّ مصدر طاقة الأكسدة، وخاصةً طراز 25 فولت 300 أمبير تيار مستمر، عنصرًا أساسيًا في صناعة الأكسدة. تصميمه المتين، إلى جانب ميزات مثل التبريد بالهواء القسري، وإمكانية التحكم عن بُعد، وإعدادات التيار القابلة للتعديل، يجعله خيارًا مثاليًا لعمليات الأكسدة على النطاقين الصغير والكبير. مع تزايد الطلب على المنتجات المؤكسدة عالية الجودة، لا يمكن المبالغة في أهمية مصادر الطاقة الموثوقة والفعّالة في عملية الأكسدة. الاستثمار في مصدر طاقة تيار مستمر عالي الأداء لا يُحسّن جودة التشطيبات المؤكسدة فحسب، بل يُسهم أيضًا في الكفاءة والإنتاجية الإجمالية لعمليات الأكسدة.

ت: دور مصدر الطاقة المستمر في صناعة الأكسدة والاختزال

د: يُعدّ الأكسدة عمليةً أساسيةً في صناعة تشطيب المعادن، وخاصةً منتجات الألومنيوم. تُعزز هذه العملية الكهروكيميائية طبقة الأكسيد الطبيعية على سطح المعادن، مما يُحسّن من مقاومتها للتآكل والاهتراء، ويزيد من جمالها.

ك: مصدر طاقة تيار مستمر مصدر طاقة الأكسدة مصدر طاقة

وقت النشر: 6 نوفمبر 2024